1、什么是镍基合金晶间腐蚀试验?

镍基合金是指在650~1000℃高温下有较高的强度与一定的抗氧化腐蚀能力等综合性能的一类合金。按照主要性能又细分为镍基耐热合金,镍基耐蚀合金,镍基耐磨合金,镍基精密合金与镍基形状记忆合金等。高温合金按照基体的不同,分为铁基高温合金,镍基高温合金与钴基高温合金,其中镍基高温合金简称镍基合金。

镍基合金因其具有良好的耐腐蚀性能,目前已被广泛用于强腐蚀环境。但是如果选材不当,热处理和加工工艺不合理,也会使镍基合金在晶界部位产生贫化区域,从而导致其在特定介质中发生晶间腐蚀。例如Ni-Mo合金中,沿晶界析出Ni7Mo6造成贫Mo区,在还原性介质中发生晶间腐蚀。

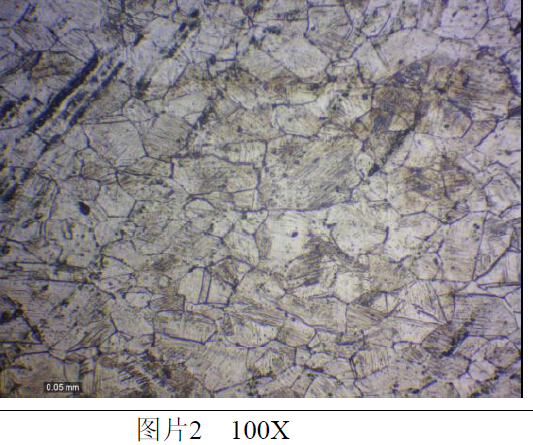

晶间腐蚀是指沿着金属晶粒边界或晶界附近发生的腐蚀现象。晶间腐蚀是局部腐蚀的一种,主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。而且腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化,不能经受敲击,因此是一种很危险的腐蚀。产生晶间腐蚀的条件:1)金属或合金中含有杂质,或者有第二相沿晶界析出。2)晶界与晶粒内化学成分的差异,在适宜的介质中形成腐蚀的电池,晶界为阳极,晶粒为阴极,晶界产生选择性溶解。3)有特定的腐蚀介质存在。在某些合金-介质体系中,往往产生严重的晶间腐蚀。

晶间腐蚀试验是指在特定介质条件下检验金属材料晶间腐蚀敏感性的加速金属腐蚀试验方法,目的是了解材料的化学成分、热处理和加工工艺是否合理。镍基合金晶间腐蚀试验是指测定在硫酸铁(Ⅲ)-硫酸溶液、铜-硫酸铜-16%硫酸溶液、盐酸溶液或硝酸溶液中,镍合金对晶间腐蚀敏感性的试验。

2、镍基合金晶间腐蚀试验的测试标准有?

GB/T 15260-2016 金属和合金的腐蚀 镍合金晶间腐蚀试验方法

ISO 9400-2013 镍基合金 抗晶间腐蚀的测定

ASTM G28-02(2015)煅制富镍铬轴承合金晶间腐蚀敏感性的探测用标准试验方法

3、镍基合金晶间腐蚀试验测试要点总结

(1)GB/T 15260-2016金属和合金的腐蚀 镍合金晶间腐蚀试验方法

适用范围:本标准规定了镍合金(铁镍基、镍基)晶间腐蚀试验方法的试样、试验设备、适用范围、试验溶液、试验程序和试验结果评定及试验报告。本标准包括以下四种试验方法:

方法A:硫酸铁(Ⅲ)-硫酸试验;方法B:铜-硫酸铜-16%硫酸试验;方法C:盐酸试验;方法D:硝酸试验。本标准适用于腐蚀环境中所使用的镍合金,四种方法的选择、合金的敏化处理制度以及结果的判据等由合金的供需双方协商。

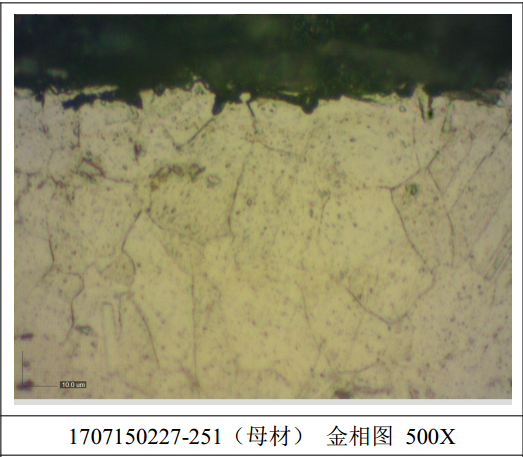

试样要求:方法A、C、D推荐试样总面积为500 mm2~2000 mm2,试样侧面积与两大面的面积之比应不大于20%;焊接试样应包括焊缝、热影响区和母材金属,两边的母材金属均不大于13 mm。方法B推荐弯曲试样尺寸;(80 mm~100 mm)*20 mm*(3 mm~4mm)(宽度或厚度不足推荐尺寸的试样按实际尺寸取样),外径不大于40mm的管材取整管试样,长度取25 mm,方法B应以原始表面作为弯曲的外表面。

试验溶液:方法A 硫酸铁(Ⅲ)-硫酸试验,236mL硫酸(优级纯)+400mL蒸馏水或去离子水+25g硫酸铁(优级纯)。方法B:铜-硫酸铜-16%硫酸试验,100g(CuSO4·5H2O)+100mL硫酸(分析纯)+蒸馏水或去离子水。方法C:盐酸试验,306mL蒸馏水或去离子水+300mL盐酸(分析纯)。方法D:硝酸试验,(65±0.2)wt%的硝酸溶液

试验装置:配有冷凝球的索氏或阿氏冷凝器的磨口烧瓶、配有冷-指性冷凝器的锥形瓶试验装置、广口锥形瓶、试样支架、加热装置、分析天平

试验周期:方法A推荐部分合金材料的试验时间为24h或120h;方法B推荐24h或72h;方法C推荐168h;方法D推荐5个周期,每个周期48h,也可以使用48h+96h+96h的周期。

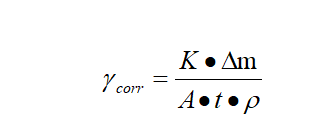

试验结果评定:腐蚀速率、晶间腐蚀深度、晶间腐蚀倾向结果,其中腐蚀速率γcorr的计算公式如下:

![]()

式中;

γcorr--腐蚀速率

K--常数

△m--失重,单位g

A--暴露面积,单位cm2

t--暴露时间,单位h

ρ--密度,单位g/cm3

Copyright © 2017-2024 江苏隐石实验科技有限公司 All Rights Reserved 备案号:苏ICP备2021030923号-2  苏公网安备32020502001473 技术支持:迅诚科技

苏公网安备32020502001473 技术支持:迅诚科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626

官网微信

官网微信