绝大多数金属和合金是多晶体,在它们的表面上也显露出许多晶界。晶界是原子排列较为疏松、紊乱的区域,容易产生杂质原子富集、晶界吸附、第二相的沉淀析出等现象(见界面);因此存在着显著的化学、物理不均匀性。在腐蚀介质中金属和合金的晶界的溶解速度和晶粒本身的溶解速度是不同的。在某些环境中,晶界的溶解速度远大于晶粒本身的溶解速度时,会产生沿晶界进行的选择性局部腐蚀,称为晶间腐蚀。

1.金属或合金中含有杂质,或者有第二相沿晶界析出。

2.晶界与晶粒内化学成分的差异,在适宜的介质中形成腐 蚀的电池,晶界为阳极,晶粒为阴极,晶界产生选择性 溶解。

3.有特定的腐蚀介质存在。在某些合金.介质体系中,往往产生严重的晶间腐蚀。例如奥氏体不锈钢在弱氧化性介质(如充气海水)或强氧化性介质(如浓硝酸)的特定腐蚀介质中,可能产生严重的晶间腐蚀。

1.降低或消除有害杂质。如降低C、N、S等杂质的含量。

2.加入稳定化元素或晶界吸附元素。如在不锈钢中加入Ti、Nb或B。

3.适当的热处理工艺。必须避免不锈钢在敏化区间加热.对焊接件要求进行焊接后进行固溶处理或快速冷却,避免在敏化温度、时间内停留。

4.采用双相钢。在奥氏体钢中有10~20%的铁素体的钢称为双相钢。由于铁素体在钢中大多沿晶界形成,含铬量高,因而在敏化温度区间不至于产生严重的贫化。

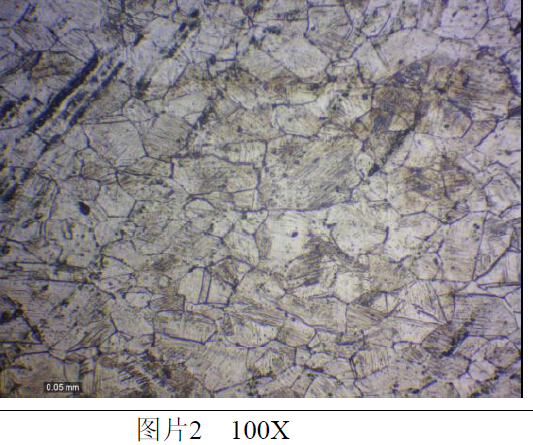

草酸浸蚀试验

标准号 | 对象 | 测试溶液 | 测试条件 | 测试时间及周期 | 表征方法 |

GB/T4334-2020 A法 | 10%(w%)草酸溶液(GR)或者10%(w%)过硫酸铵(AR) | 电流密度为1A/cm2,20℃~50℃ | 90s或者5min~10min | 金相显微镜观察200~500倍 | |

JIS G0571:2003 | 奥氏体不锈钢 | 10%(w%)草酸溶液(GR)或者10%(w%)过硫酸铵(AR) | 电流密度为1A/cm,20℃~50℃ | 90s或者5min~10min | 金相显微镜观察200~500倍 |

ASTM A262-14 A法 | 奥氏体不锈钢 | 10%(w%)草酸溶液(LR)或者10%(w%)过硫酸铵(LR) | 电流密度为1A/cm2,20℃~50℃ | 90s或者10min | 金相显微镜观察250~500倍 |

ASTM A763-93 W法 | 铁素体不锈钢 | 10%(w%)草酸溶液(LR) | 电流密度为1A/cm,温度小于50℃ | 90s | 金相显微镜观察250~500倍 |

硫酸-硫酸铁腐蚀试验

标准号 | 对象 | 测试溶液 | 测试条件 | 测试时间及周期 | 表征方法 |

GB/T4334-2020 B法 | 奥氏体不锈钢 | 600mL的(50.0±0.3)%质量分数+25g 硫酸铁(GR) | 微沸状态,溶液量不小于20mL/cm2,每次试验使用新的溶液 | 120h,一个周期 | 腐蚀速率(g/h/m2)

|

JIS G0572:1999 | 奥氏体不锈钢 | 50%硫酸(GR)+25g硫酸铁 | 微沸状态,溶液量不小于20mL/cm,每次试验使用新的溶液 | 120h,一个周期 | 腐蚀速率(g/h/m2) |

ASTM A262-14 B法 | 奥氏体不锈钢 | 600mL(50.0±0.3)%质量分数+25g硫酸铁(GR) | 沸腾状态 | 120h,一个周期 |

腐蚀速率 (mm/y等)

|

ASTM A763-93 X法 | 铁素体不锈钢 | 400mL水+236mL浓硫酸+25g硫酸铁 | 沸腾状态 | 120h,一个周期 | 腐蚀速率 (mm/y等) |

ISO 3651-2: 1998 C法 | 奥氏体、奥氏体-铁素体不锈钢

| 280mL浓硫酸+720mL水+25g硫酸铁 | 沸腾状态

| 20h,一个周期 | 弯曲,显微镜观察并判断有无裂纹产生 |

65%硝酸腐蚀试验

标准号 | 对象 | 测试溶液 | 测试条件 | 测试时间及周期 | 表征方法 |

GB/T4334-2020 C法 | 奥氏体不锈钢 | 浓硝酸(质量分数为65.0±0.2%)(GR) | 连续煮沸,每个周期使用新的溶液 | 48h,5个周期或者3个周期 | 腐蚀速率(g/h/m2) |

JIS G0573:1999 | 奥氏体及双相不锈钢 | 浓硝酸(质量分数为65.0±0.2%)(GR)

| 连续煮沸,每个周期使用新的溶液

| 48h,5个周期或者3个周期

| 腐蚀速率(g/h/m2)

|

ASTM A262-10 C法 | 奥氏体不锈钢 | 浓硝酸(质量分数为65.0±0.2%)(GR) | 连续煮沸,每个周期使用新的溶液 | 48h,5个周期或者3个周期 | 腐蚀速率(mm/y等) |

ISO 3651-1:1998 | 奥氏体及双相不锈钢

| 浓硝酸(质量分数为65.0±0.2%)(GR)

| 连续煮沸,每个周期使用新的溶液

| 48h,5个周期或者3个周期

| 腐蚀速率(mm/y等)

|

16%硫酸-硫酸铜腐蚀试验

标准号 | 对象 | 测试溶液 | 测试条件 | 测试时间及周期 | 表征方法 |

GB/T4334-2020 E法 | 奥氏体、奥氏体-铁素体不锈钢 | 100g五水硫酸铜(AR)+700mL水+100mL浓硫酸(GR)定容至1000mL | 加热回流 | 16h,一个周期 | 弯曲,显微镜观察并判断有无裂纹产生 |

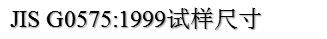

JIS G0575:1999 | 奥氏体、铁素体、奥氏体-铁素体不锈钢 | 100g五水硫酸铜(AR)+700mL水+100mL浓硫酸(GR)定容至1000mL

| 加热回流

| 16h,一个周期 | 弯曲,显微镜观察并判断有无裂纹产生 |

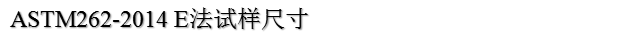

ASTM A262-14 E法 | 奥氏体不锈钢 | 100g五水硫酸铜(AR)+700mL水+100mL浓硫酸(AR)定容至1000mL | 溶液保持微沸状态 | 15h,一个周期 | 弯曲,显微镜观察并判断有无裂纹产生 |

ASTM A763-93 Z法 | 铁素体不锈钢 | 400mL水+236mL浓硫酸+25g硫酸铁 | 加热回流

| 24h | 弯曲,显微镜观察并判断有无裂纹产生

|

ISO 3651-2:1998 A法 | 奥氏体、铁素体、奥氏体-铁素体不锈钢

| 100g五水硫酸铜(AR)+700mL水+100mL浓硫酸(AR)定容至1000mL

| 加热回流

| 20h | 弯曲,显微镜观察并判断有无裂纹产生 |

铜-硫酸铜-35%硫酸腐蚀试验

标准号 | 对象 | 测试溶液 | 测试条件 | 测试时间及周期 | 表征方法 |

GB/T4334-2020 F法 | 奥氏体不锈钢、 双相不锈钢 | 250ml纯硫酸 +750ml蒸馏水 +110g分析纯硫酸铜 | 加热回流 | 20h | 弯曲,显微镜观察并判断有无裂纹产生 |

40%硫酸-硫酸铁腐蚀试验

标准号 | 对象 | 测试溶液 | 测试条件 | 测试时间及周期 | 表征方法 |

GB/T4334-2020 G法 | 奥氏体不锈钢、 | 280ml纯硫酸+ | 加热回流 | 20h | 弯曲,显微镜观察并判断有无裂纹产生 |

不锈钢35%硫酸-硫酸铜腐蚀试验

标准号 | 对象 | 测试溶液 | 测试条件 | 测试时间及 周期 | 表征方法 |

ISO 3651-2-1998 B法(20h) | 奥氏体、铁素体、奥氏体-铁素体不锈钢

| 250mL浓硫酸+750ml水+110g五水硫酸铜 | 加热回流 | 20h | 弯曲,显微镜观察并判断有无裂纹产生

|

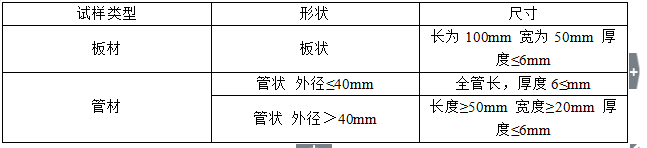

CB/T3949-2001 | 不锈钢焊接接头 | 100g五水硫酸铜(AR)+700mL水+100mL浓硫酸(GR)定容至1000mL | 加热回流 | 20h | 弯曲,显微镜观察并判断有无裂纹产生

|

不锈钢5%硫酸腐蚀试验

标准号 | 对象 | 测试溶液 | 测试条件 | 测试时间 及周期 | 表征方法 |

GB/T4334.6-2000 | 含钼奥氏体 不锈钢 | 5%硫酸溶液 | 加热回流 | 6h,一个周期 | 腐蚀速率(g/h/m2) |

JIS G0591:2000 | 含钼奥氏体 不锈钢

| 5%~50%硫酸溶液 | 加热回流

| 6h,一个周期

| 腐蚀速率(g/h/m2)

|

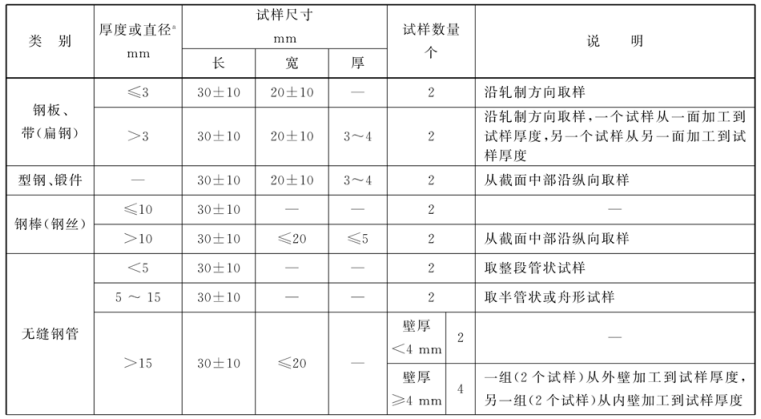

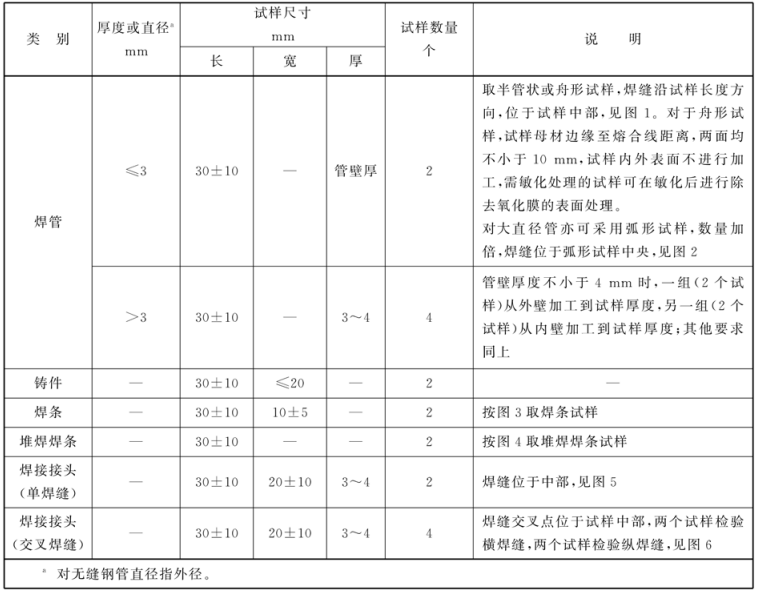

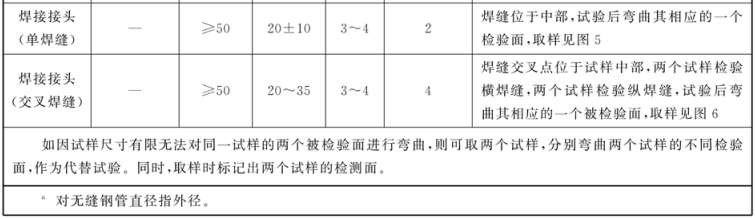

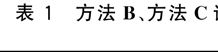

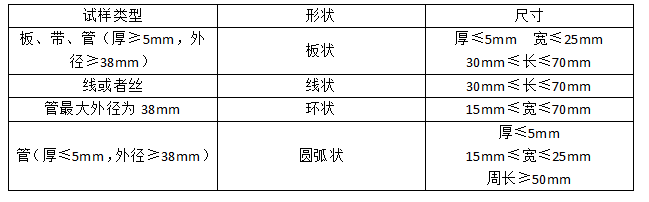

GB/T4334-2020 方法B、方法C试样尺寸及制备要求

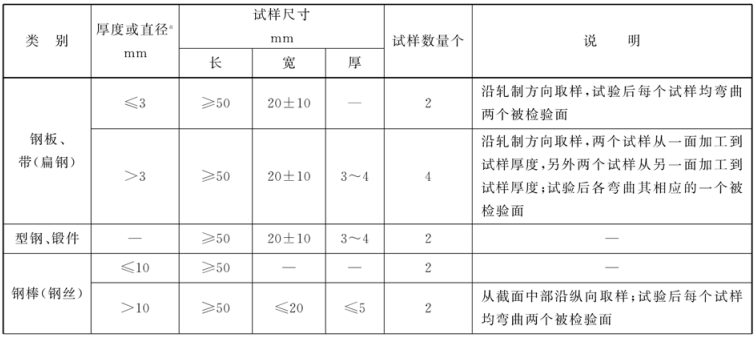

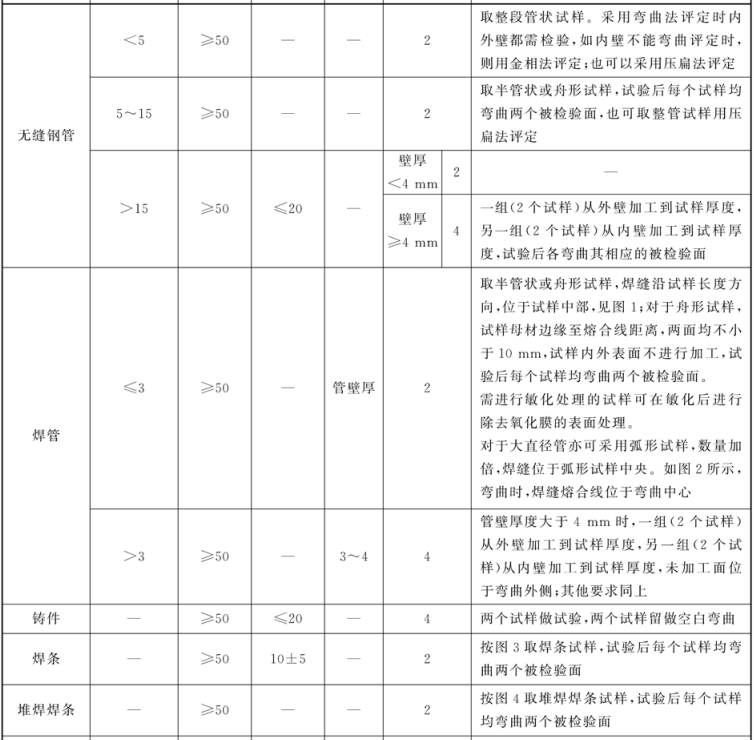

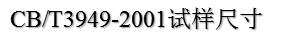

GB/T4334-2020 方法E、方法F、方法G试样尺寸及制备要求

Copyright © 2017-2024 江苏隐石实验科技有限公司 All Rights Reserved 备案号:苏ICP备2021030923号-2  苏公网安备32020502001473 技术支持:迅诚科技

苏公网安备32020502001473 技术支持:迅诚科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626

官网微信

官网微信