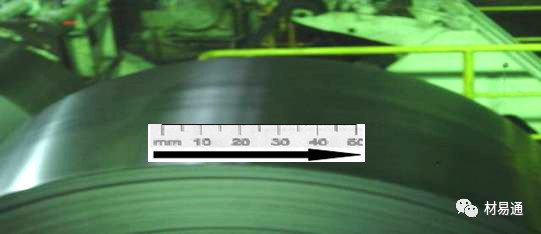

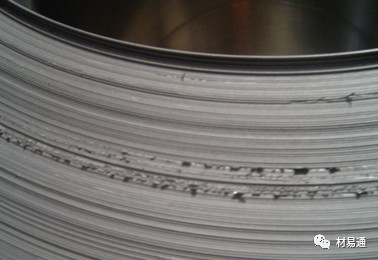

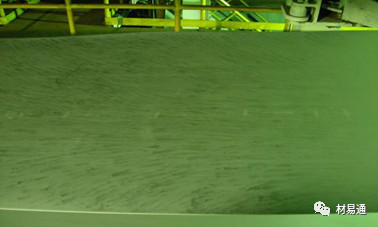

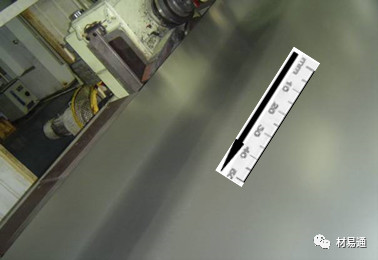

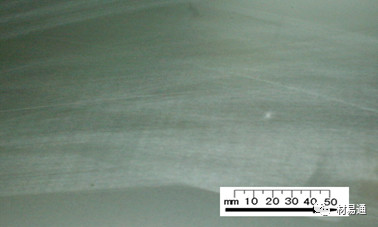

33、亮带(凸棱)

【外观特征】沿钢卷周向局部呈线性明显增厚,肉眼观察有亮带,用手摸有凸棱。

【产生原因】工作辊冷却水嘴堵等造成局部辊形问题;因轧制计划不合理或精轧工作辊硬度不均造成辊面磨损过度;带钢局部温度低。

【检查判断】肉眼或千分尺测量,根据标准和使用要求进行检查判断。

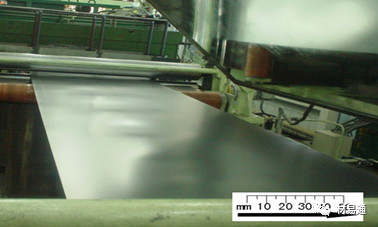

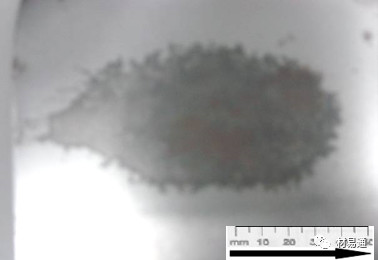

34、带状表面夹杂(夹层)(Seams)

【定义与特征】

带钢经过酸洗后在钢板表面呈现的不规则的山水纹,界限清晰。

【产生原因】

带钢在热轧轧制时在除磷段局部的除磷效果不好所致。

【预防与纠正】

热轧生产过程中保证除磷水的流量及压力,使得表面的氧化铁皮能够完全的去除。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

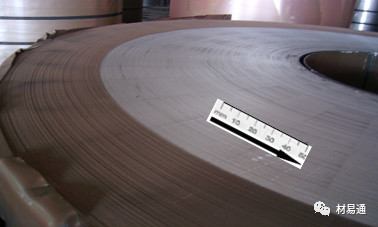

35、硌痕

【定义与特征】

运输或储存不当造成的凹印,它可透及几圈钢带上,形态相近具有周期性。

【产生原因】

钢卷在运输及储存过程中与环境中的硬物接触所致。

【预防与纠正】

保持在运输及储存过程中的环境清洁。

【鉴别与判定】

可用肉眼判定,若周期固定易与辊印混淆。

36、溢出边 Outside tower

【定义与特征】

钢卷内径或外径多层或一层钢带卷取不齐,向一侧偏移。

【产生原因】

带钢在抛尾后由于失去张力,卷到钢卷的外径后由于压辊压不紧所致;钢卷卸卷时内径抽芯或外径与卸卷小车出现相对滑动所致。

【预防与纠正】

生产前确认压辊的压紧程度,符合要求后进行生产;卸卷时加强操作,减少内径抽芯的发生频率。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

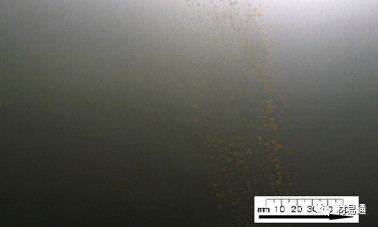

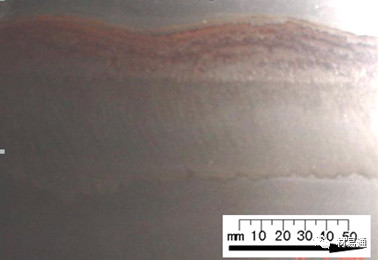

37、超期锈蚀 Rust

【定义与特征】

金属表面在空气、水等特定环境中,被氧化造成的损伤。从钢带边部向中间扩散,红色,表现为点状。

【原因分析】

钢卷在放置场超期存放或放置场湿度较大的情况下均会产生该类锈蚀。

【预防与纠正】

控制钢卷在料场的放置时间,保证料场的温度和湿度。

【鉴别与判定】

肉眼可以判定。

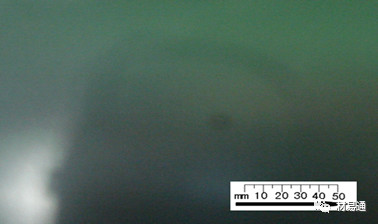

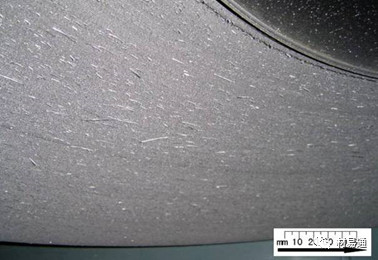

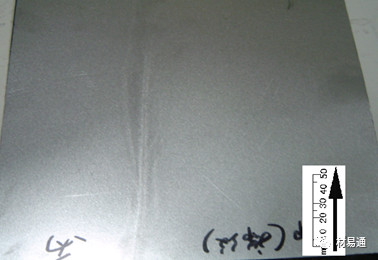

38、接触辊硌印 Support roller imprints

【定义与特征】

是钢板表面肉眼不可见、经打磨后可见的印痕。

【原因分析】

与带钢接触的各辊面或导板上粘有异物,带钢经过时产生印痕。

【预防与纠正】

定期对与钢板表面接触辊系进行清理。

【鉴别与判定】

肉眼判定或油石打磨检查,不易与其他缺陷混淆。一般用肉眼判定及研磨检查。

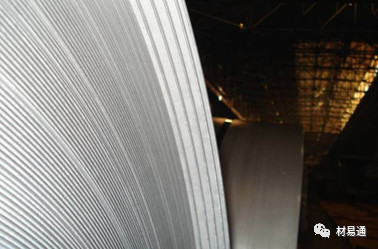

39、边部损伤 Damage strip edges

【定义与特征】

钢带边部损坏造成边部缺肉缺陷。

【原因分析】

生产过程中带钢边部与设备相撞或因带钢卷取或堆垛不齐造成吊运过程中的损伤。

【预防与纠正】

控制轧制时产生塔形及溢出边,控制生产过程中带钢跑偏。

【鉴别与判定】

一般用肉眼判定检查。

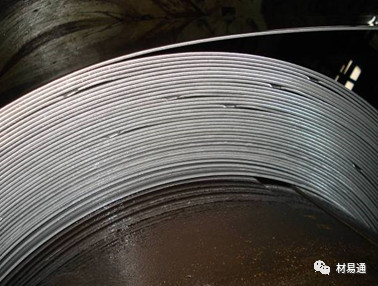

40、卷取不良 Bad tension reel

【定义与特征】

是钢卷两侧边参差不齐

【原因分析】

卷取故障或来料板形不好,以及张力不稳均会造成卷取塔形。

【预防与纠正】

调整卷取张力,同时保证张力稳定。

【鉴别与判定】

肉眼易于判定。不易与其他缺陷混淆。

41、扁卷 Flat coil

【定义与特征】

是钢卷外形径向明显不圆,呈椭圆形。

【原因分析】

卷取张力小或放置时受力挤压,均会产生扁卷,多发生在薄料。

【预防与纠正】

增加卷取张力;钢卷放置时执行上薄窄轻、下厚宽重原则。

【鉴别与判定】

一般用肉眼判定检查。

42、欠洗 Under pickled

【定义与特征】

钢带表面残留着未酸洗掉的氧化铁皮,呈横向的黑色条纹(类似“抬头纹”的横向黑色细纹),形成带状或片状分布在钢板表 面上。用手摸,手上将粘有黑色的污物。

【产生原因】

热带的表面氧化铁皮经酸洗槽后,未清除干净,残留在带钢表面上。

【预防与纠正】

1、保证酸洗头尾不超速。

2、保证酸液温度在控制范围内,喷酸量达设定值60%以上。

3、拉矫机组正常投入。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

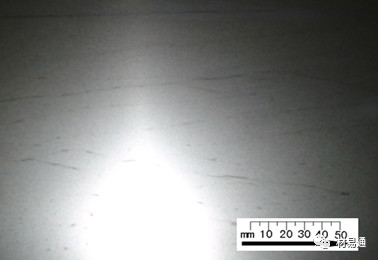

43、过酸洗 Over pickled

【定义与特征】

钢带表面比正常酸洗后的钢板粗糙,颜色不是银白色,而是呈现暗黑色或棕黑色。

【原因分析】

在酸洗线上,如果酸温过高或带钢运行速度过低,热轧带钢基体与酸液发生反应,出现过洗。、

【预防与纠正】

1、防止酸洗速度过慢。

2、减少工艺段异常停车及停车时间。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

44、轧乳化液残留 Emulsionmarks

【定义与特征】

是残留在钢带表面的裂化乳化液,随机的分布在钢带表面,形状不规则,颜色发暗,长时间后颜色变黄,经过退火后颜色变 黑。

【原因分析】

乳化液发生裂化作用,由于退火过程中残余的乳化液没有被完全蒸发,即带钢上多余的乳化液没有被吹净。

【预防与纠正】

1、减少5架吹风故障。

2、5架出口机架管道用布缠绕,防止冷凝乳液滴落到钢板上。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

45、边部多肉及缺肉

【定义与特征】

钢带经过圆盘剪,由于剪边不好导致带钢边部呈现多肉及缺肉的现象。

【产生原因】

圆盘剪剪刃老化或剪刃崩所致。

【预防与纠正】

生产过程中确保圆盘剪的剪刃的状态。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

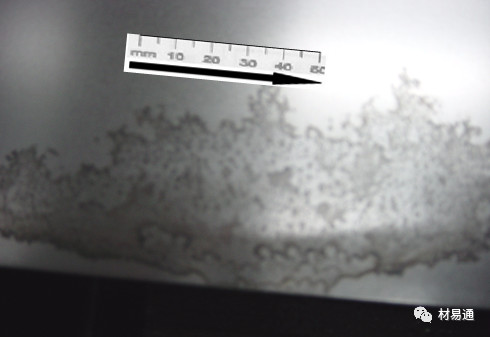

46、表面花斑

【定义与特征】

在带钢的表面呈现片状或大面积的斑迹,个别的情况下在某个角度上有向外辐射的迹象。

【产生原因】

酸洗段及漂洗段温度过高及带钢运行的速度过慢所致。

【预防与纠正】

工艺段的温度及速度匹配好,避免速度过慢和温度过高的情况。

47、浪形 Waves

【定义与特征】

是钢板不平直,沿轧制方向呈现高低起伏的波浪形弯曲。按分布部位的不同,可分为单边浪、双边浪、中浪和两肋浪。

【原因分析】

沿带钢宽度方向上,中部延伸与边部延伸不一致,产生浪形缺陷。

【预防与纠正】

1、正确选用工作辊原始凸度。

2、正确使用正负弯辊。

3、正确使用轧辊冷却液。

4、控制来料板形和板凸度。

48、剪边毛刺 Shearededge defect

【定义与特征】

钢带经过圆盘剪,在钢带边部表现的小锯齿型裂口。

【原因分析】

圆盘剪剪刃磨钝或有缺口,或剪刃间隙、重合量未调整好,剪后出现毛刺。

【预防与纠正】

1、保证剪刃质量良好。

2、预防剪刃间隙、重合量误差大。

49、停车斑 Stoppagemarks

【定义与特征】

停车斑是酸洗线停车时,由于化学物质沾在钢带表面形成大片斑迹。可分布在钢带的任何位置。

【原因分析】

在酸洗线上,因停车使带钢在酸洗槽和冲洗槽内停留时间过长,则可能发生停车痕迹。

【预防与纠正】

减少酸洗段停机,停机后通过起车倒料可消除。

50、震纹 Chatter marks

【定义与特征】

呈不规则波纹状,沿轧制方向可分布在整个钢带宽度上,在轧制方向上钢带厚度有变化。

【原因分析】

震纹的特点是厚度波动,它是机架发生共振产生的。

【预防与纠正】

禁止机组使用偏心和磨损严重的支持辊,防止机架振动;机架震动大时,降低轧制速度。

【鉴别与判定】

肉眼或打磨后判定,不易与其他缺陷混淆。

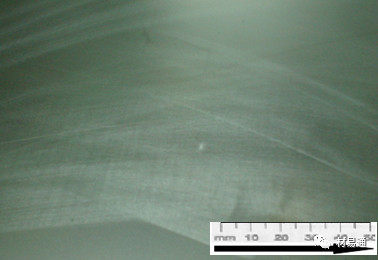

51、磨削印 grinding mark

【定义与特征】

呈规则条纹状,沿轧制方向可分布在整个钢带宽度上,与轧制方向平行。

【原因分析】

是轧辊磨削时,在轧辊圆周方向产生的进刀痕迹,在轧制力作用下,在带钢表面形成纵向条纹。

【预防与纠正】

统一轧辊磨削程序,固定每台磨床Z轴速度,控制光辊粗糙度,磨后辊面避免出现圈印、斜印,对轧辊边部进行打磨检查确认。

【鉴别与判定】

肉眼或打磨后判定,不易与其他缺陷混淆。

52、乳化液斑 Emulsion marks

【定义与特征】

是残留在钢带表面的裂化乳化液,随机的分布在钢带表面,形状不规则,颜色发暗。

【原因分析】

乳化液痕迹是残留在带钢表面的乳化液发生裂化作用,由于退火过程中残余的乳化液有被完全蒸发,即带钢上多余的乳化液没有 被吹净。

【预防与纠正】

保证轧机出口吹风角度及压力,避免轧机出口乳液冷凝滴落。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

53、黑带 Black band

【定义与特征】

钢板表面上的黑色薄膜,呈条状或片状纵向分布,条状宽窄不同,颜色深浅不一。

【原因分析】

轧后带钢表面残留乳液,同时轧机卷取张力过大,钢卷中心部分乳液残留不易挥发,在放置过程中发生氧化或渗碳现象。

【预防与纠正】

控制乳液浓度、乳油的粘度,保证轧机出口吹风角度及压力,避免轧机卷取张力过大。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

54、轧油斑 Emulsion marks

【定义与特征】

钢带表面上存在大小不等的黑色或褐色的斑痕,一般有明显的轮廓线。

【原因分析】

轧油斑是残留在带钢表面的乳化液中杂油含量较高,放置过程中,少量油挥发被空气带走,大量的油渗入带钢表面形成氧化 铁,造成斑痕。

【预防与纠正】

控制架间设备漏油,漏油后调整要及时准确;保证机架清洁,防止乳液烟雾冷凝滴落。

【鉴别与判定】

可用肉眼判定,容易与锈蚀混淆。

55、清洗液残留 Clean emulsion marks

【定义与特征】

经过清洗机组后,钢带表面残留的清洗液,呈片状或者线状态,退火前不明显,退火后呈现白色或者黑色斑迹。

【原因分析】

1、刷辊或挤干辊故障。

2、漂洗段电导率高。

3、烘干机温度低。

【预防与纠正】

1、当刷辊不能满足规程要求时,及时更换。

2、当挤干辊出现辊面磨损严重或掉皮时及时更换。

3、保证刷洗槽和漂洗槽的电导率。

4、保证烘干机温度达到规程要求。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

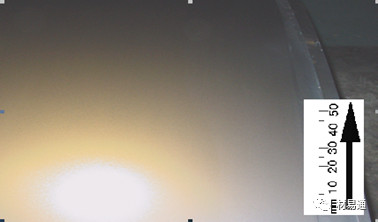

56、氧化 Anneal-stained edges

【定义与特征】

冷轧钢带退火后在钢带表面呈现的黄色或蓝色痕迹,罩式炉退火后在钢带边部呈S形,

【产生原因】

保护罩内发生气体泄露或进水,或者提前出炉。

【预防与纠正】

1、点炉前内罩试漏合格后方可加热。

2、工艺点检防止提前出炉。

3、出现紧急吹扫后还原处理.

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

57、色差Color aberration

【定义与特征】

钢带表面沿纵向方向某一部位与其他部位亮度明显不同,有明显界限。

【产生原因】

原料的化学成分及轧制乳液残留、退火工艺、炉内气氛等因素均会造成带钢的表面颜色不均一。

【预防与纠正】

1、减少钢板表面残留物。

2、提高轧辊磨削工艺。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

58、平振纹 Chattermarks

【定义与特征】

呈不规则波纹状,沿轧制方向可分布在整个钢带宽度上,在轧制方向上钢带厚度有变化。

【产生原因】

震纹的特点是厚度波动,它是机架发生共振产生的。

【预防与纠正】

1、严格执行换辊制度。

2、减小机架间隙,减少机架振动。

3、提高轧制精度,减少厚度波动。

4、提高轧辊磨削质量。

【鉴别与判定】

肉眼或打磨后判定,不易与其他缺陷混淆。

59、平碾印 Feather after SPM

【定义与特征】

平整过程中产生的羽毛状的花纹,分布在局部或整个钢带。

【产生原因】

由于带钢在辊缝中产生不均匀延伸。

【预防与纠正】

1、增大前后张力。

2、提高来料板形。

3、增加弯辊或者轧辊曲线。

4、增加防皱辊高度。

【鉴别与判定】

肉眼判定,不易与其他缺陷混淆。

60、平后黄锈 Rustafter SPM

【定义与特征】

金属表面在空气、水等特定环境中,被氧化造成的损伤。在边部连续条状或断续小块状锈斑,呈黄色,有手感,擦拭后有明显 黑色边界。

【产生原因】

平整液浓度不合或边部残留平整液过多。

【预防与纠正】

1、改善库区存放条件。

2、增加平整液的浓度,使之维持在工艺标准之内;检查吹扫设备及压缩空气质量,使之保持完好状态。

3、经常检查涂油机喷嘴,保持畅通。

4、改善包装质量。

【鉴别与判定】

可用肉眼判定,不易与其他缺陷混淆。

61、平勒印 Feather

【定义与特征】

平整过程中产生的羽毛状的花纹,分布在局部或整个钢带。

【产生原因】

由于带钢在辊缝中产生不均匀延伸。

【预防与纠正】

1、合理调整压下,出现单面起浪及时调整。

2、及时使防皱辊投入工作,保证有后张力。

3、合理选择轧辊凸度,以及正确使用正负弯辊。

【鉴别与判定】

肉眼判定,不易与其他缺陷混淆。

62、折印 Coilbreaks

【定义与特征】

在钢带的边部(极少数在钢板中间的某一部位也有发生)连续出现象等号一样的折线。在钢板边部长短不一的折线,垂直或与 钢板轧制方向成45度角。

【产生原因】

开卷时沿开卷方向发生局部屈服。卷筒和带钢厚度对横折印的产生有很大影响。高延伸率、低屈服强度的情况下最容易发生横 折印。由于应力-应变过程与时间有关,因此高开卷速度可减少横折印的发生。

【预防与纠正】

1、适当减小后张力。

2、减小工作辊原始凸度。

3、正确使用正负弯辊。

4、调整好板型。

【鉴别与判定】

肉眼可以判定,不易与其他缺陷混淆。

63、油不均 Oilcoating odd

【定义与特征】

在钢板表面有局部未涂上防绣油,呈带状,与轧制方向一致。

【产生原因】

涂油机的喷射刀梁局部堵塞

【预防与纠正】

1、清洗涂油机。

2、清洗喷刀。

3、保证电压。

4、保证油温。

5、防锈油清洁度在8级以上。

【鉴别与判定】

肉眼可以判定,不易与其他缺陷混淆

64、矫直机支撑辊印 the back up roll mark

【定义与特征】

沿钢板轧制方向的有规律的明暗条纹,一般为无手感目视可见,严重的有手感。

【产生原因】

由于钢板表面有残留的脏物,经过矫直机时粘到工作辊上;拆装矫直机时有机械残油;矫直压下量较大时,将工作辊上的脏物 或油污印到钢板上。

【预防与纠正】

1、保证钢板表面清洁,残留物少。

2、机械装配时加入适当的机械油。

3、经常清洗矫直机工作辊。

4、合理压下。

【鉴别与判定】

一般用肉眼判定检查,轻微的可结合打磨检查。

标签:

Copyright © 2017-2024 江苏隐石实验科技有限公司 All Rights Reserved 备案号:苏ICP备2021030923号-2  苏公网安备32020502001473 技术支持:迅诚科技

苏公网安备32020502001473 技术支持:迅诚科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626

官网微信

官网微信