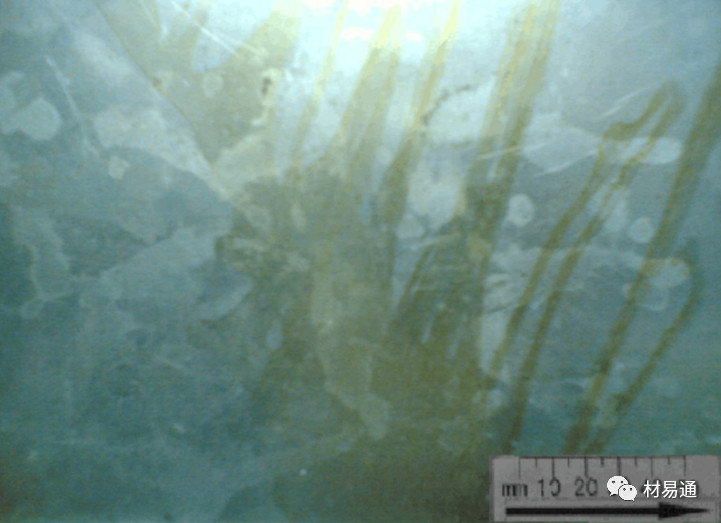

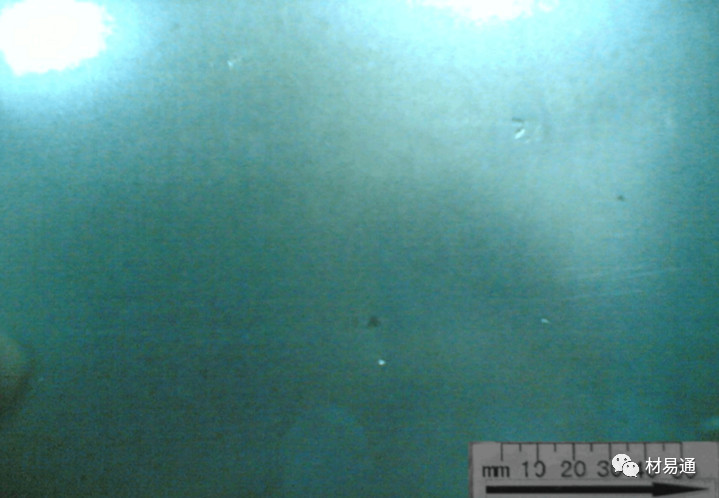

15、钝化缺陷Chromating defects

【定义与特征】

是钢带表面棕色或白色的锈迹。该缺陷在整个钢带宽度和长度上都可能出现,形貌为条状、块状或不规则的点状。分为以下两种情况:

钝化斑:是钢带表面棕色的锈迹。该缺陷在整个钢带宽度和长度上都可能出现,形貌为条状、长形或不规则的点状。

钝化边:是钢带两侧出现的长形规则色差。

【产生原因】

1、钝化挤干辊或涂辊在运行过程中将钝化液甩溅到带钢表面。或钝化液掉落在接液槽内由接液槽飞溅起的液滴掉落在带钢上。

2、辊涂涂辊破损,造成辊面积存钝化液。

3、带钢的板形不良,影响挤干效果。

【预防与纠正】

1、 在接液槽周围安装简易挡板,防止钝化液向外甩溅,以及在不使用钝化设备时将辊子抽出。

2、 当发现涂辊辊面有破损时,立即进行换辊。

3、 调整拉矫参数,控制好板形,在板形不良或是拉矫没有投入时,禁止投入辊涂设备。如果拉矫设备正常投入,仍有轻微的板形不良,可以适当加大涂辊的推进距离。

【鉴别与判定】

可用肉眼判定,环保钝化液的钝化板呈白色与六价铬钝化液的钝化斑的黄色不同。

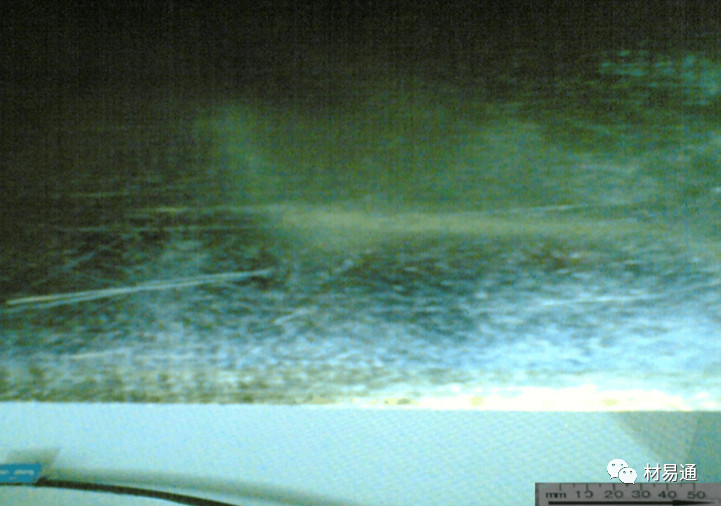

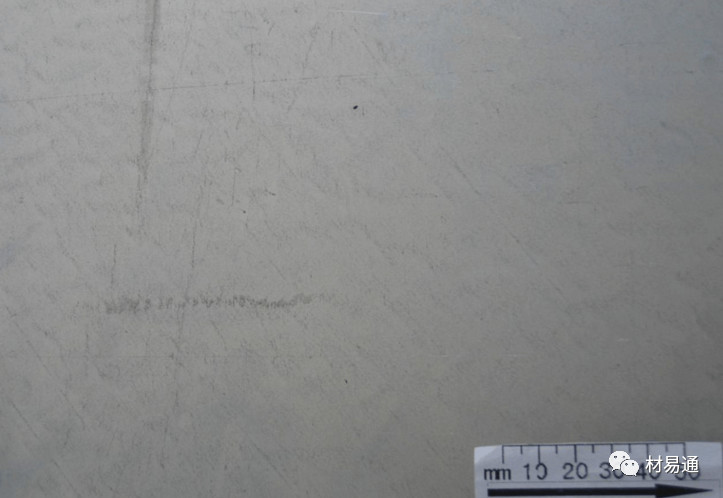

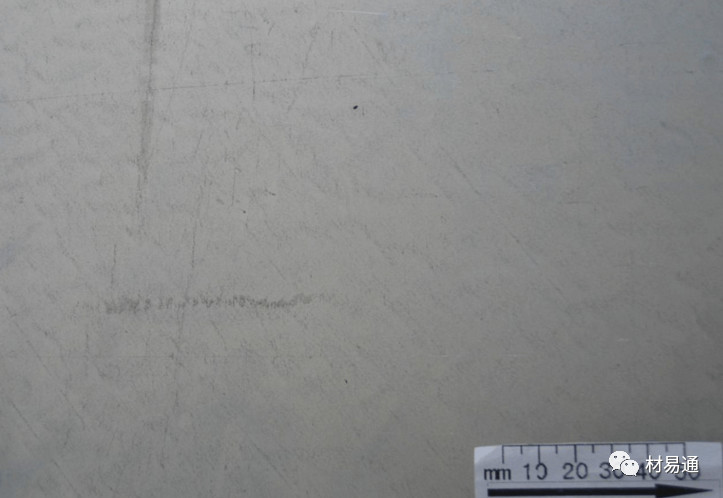

16、镀前划伤 Forward scratches

【定义与特征】

带钢在进入锌锅前,由于与机组设备的机械接触导致形成轧制线方向,连续的或是不连续的线状伤痕,过锌锅后形成连续的或是不连续的线装锌层凸起,一般有手感。

【产生原因】

1、 被动的辊子,似转而不转。同带钢产生相对运动。

2、 下导板高于轧制线,接触到运行中的带钢。

3、 机组的导板台、夹送辊、矫直辊等导辊上存在破损或粘有金属屑或异物。接触到带钢。

4、 来料的板形差,运行过程中突出或凹陷的部分刮到机组的设备。

【预防与纠正】

1、 被动的辊子轴承要经常润滑,不能正常工作及时更换。

2、 下导板的高度需定期检查,必须低于轧制线。

3、 检查与钢板接触辊辊面,是否有缺陷表面质量,如有马上换辊。

4、 生产时发现来料抖动,要降速生产,同时检查上下表面。及时清除掉导板台、夹送辊、矫直辊等导辊上粘有的金属屑或异物。

【鉴别与判定】

可用肉眼判定,线状划伤,手感较重。

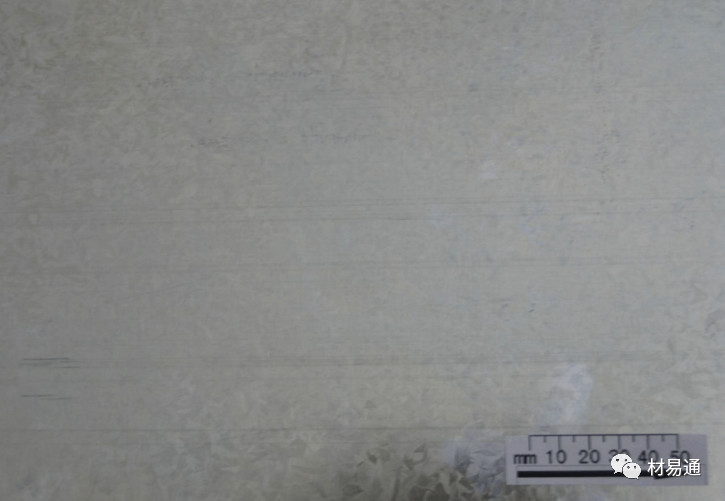

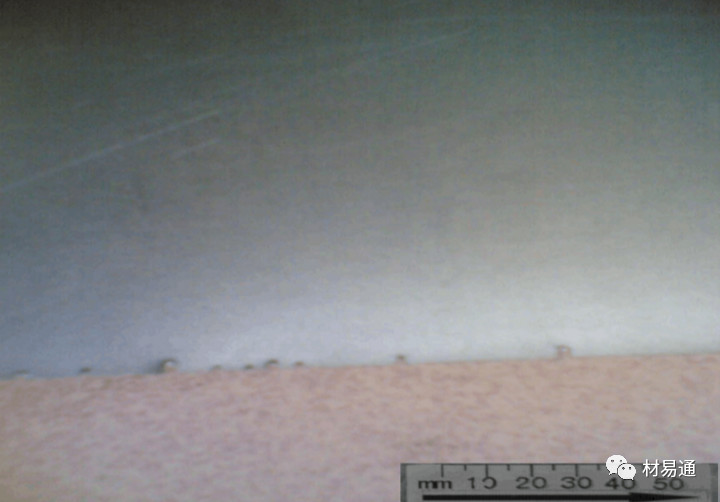

17、镀后划伤Afterwards scratches

【定义与特征】

因机械接触而造成镀层表面的一条或多条连续或断续的沿轧制方向的直线伤痕,依照明条件,该条痕或亮或暗于钢带表面。

【产生原因】

1、 镀后的工艺辊轴承研或润滑不够导致丢转或不转。与带钢产生相对运动。 2、 锌皮掉落在机组设备上,突出部分接触在带钢表面划伤带钢。

3、 机组镀后的胶辊在接触带钢时没有充分受力而同带钢产生速度差。

【预防与纠正】

1、 检查与钢板接触辊运转情况,定期解体检查并加油。

2、 每次生产起车后需对机组的锌皮进行检查,必要时停机清理。

3、 调整带钢的张力,胶辊的压力或更换胶辊。保证胶辊与带钢同速。

【鉴别与判定】

可用肉眼判定,与镀前划伤不同的是其划痕发亮,锌层收到线状的破坏,是凹进带钢表面。

18、表面脏物 Smudges

【定义与特征】

钢带表面有尘、昆虫、油斑的外物卷入。

【产生原因】

生产线辊面上粘有异物,蚊虫被卷入机组辊系中或厂房及设备上的异物掉入机组运行的带钢上。

【预防与纠正】

在停车及雨天、风天、施工地点等异常条件下,操作工对生产线进行检查确认,排除可能出现的隐患。

【鉴别与判定】

可用肉眼判定,不易与其它缺陷混淆,一般可以擦拭掉。

19、炉辊硌印Furnace roll pimples

【定义与特征】

带钢表面尤其在二肋处存在侧光可见的具有一定周期的坑状印痕,多表现在上表面。类似于镀前硌印。打磨明显。

【产生原因】

1、 炉内异物等坠落于炉辊与带钢之间引起。

2、 在高温段带钢铁粉及氧化物在热状态下累计造成炉辊结瘤。

3、 炉内发生氧化时,带钢产生的氧化铁皮在热状态下随机粘附在带钢的表面。 【预防与纠正】

1、 定修时,加强炉内的清扫工作,去除氧化铁皮等异物。

2、 改进炉辊喷涂技术,避免炉辊的表面吸附,降低炉辊结瘤的周期。

3、 避免长时间停机后炉内气氛的改变,对炉内气氛进行监控,保证还原性气氛。

【鉴别与判定】

可用肉眼判定,一般是点状坑,呈片分布,连续或是有周期,与炉辊结瘤的位置有关。可能与其它的辊上的硬物硌印混淆。

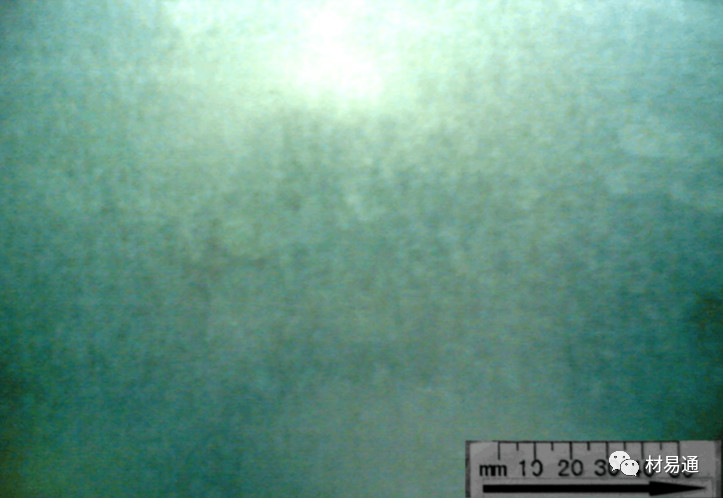

20、光整液斑迹Wet temper fluid stain

【定义与特征】

带钢表面出现的圆形或椭圆形灰白色斑迹,多出现在上表面,分布在整个带钢表面,无周期性。

【产生原因】

1、 光整后清洗水流量低后无流量。

2、 光整后挤干辊挤干效果差,没有同带钢充分接触。

【预防与纠正】

1、 定期检查清洗水循环泵状态,保证流量均匀、稳定。

2、 制定光整挤干辊更换周期,定期检查辊面,保证挤干辊表面状态完好无破损。

3、 更换挤干辊后投入使用时,视挤后板面效果适当调整挤干辊压力。

【鉴别与判定】

可用肉眼判定,不易与其它缺陷混淆。

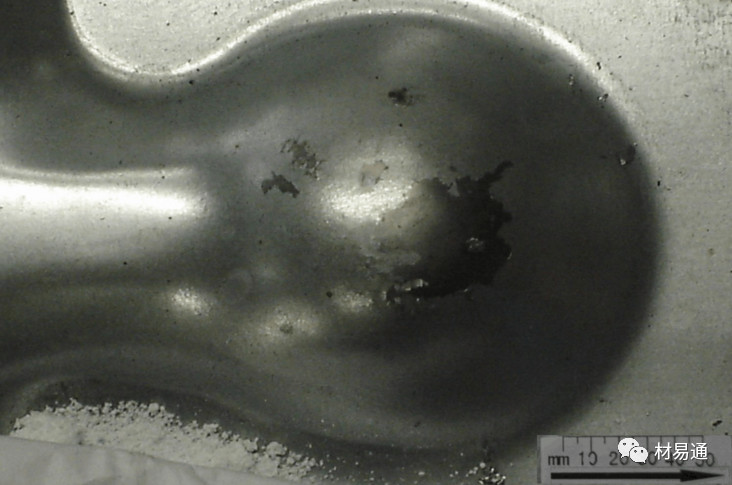

21、脱锌Lack of zinc

【定义与特征】

钢带受外力作用后,表面锌层发生脱落,露出钢基的现象。

【产生原因】

1、 退火炉漏气、漏水或还原条件不好,原料锈蚀严重,使带钢表面残留有未被还原好的氧化物。

2、 原料轧制油残留多,在炉内挥发不完全。

3、 操作条件不佳,如锌液温度高、浸锌时间长和铝含量控制不当,未形成Fe2Al5中间层。

【预防与纠正】

1、 检修后对退火炉密封检查,防止漏气、漏水和气体不纯,在生产时紧炉盖。 2、 原料卷卷检查,保证原料反射率满足工艺要求,对清洗段进行控制,满足入炉前无明显色差。

3、 严格执行操作规程,保证锌液温度和锌液中含铝量,在工艺规程范围内提高炉温降低速度。

4、 做到均衡生产,超期料进行记录。

【鉴别与判定】

在进行折弯后,对弯折处可用肉眼判定, 当弯折处出现了裂纹时要用辅助用胶带粘拉弯折处,看胶带上能否带锌。

22、边部斜纹Diagonal edge

【定义与特征】

是钢带在冷却过程中,在边部形成羽毛状斜纹。

【产生原因】

厚料厚镀层锌层锌液冷却不足,虽表层锌层冷却,但内部锌液未充分冷却,未冷却部分锌液有流动趋势产生斜纹。

【预防与纠正】

1、 提高气刀与锌液面的高度,拉大气刀与带钢距离,增加气刀压力。 2、 降低锌液温度,降低机组生产速度。

【鉴别与判定】

可用肉眼判定,不易与其它缺陷混淆。

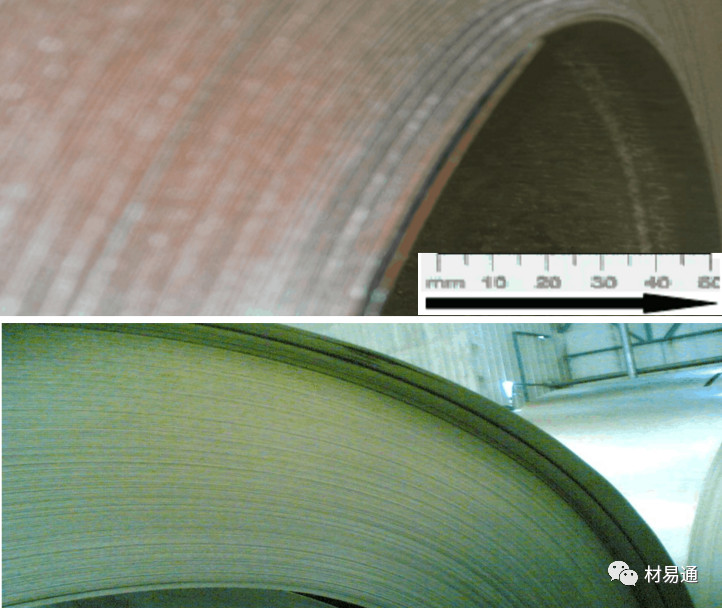

23、边部增厚Thick edge

【定义与特征】

是钢带边部金属镀层厚度的局部增加。

【产生原因】

1、 带钢边部有毛刺,在通过气刀时带起的锌液使刀唇堵塞。 2、 锌液温度偏低。

3、 边部挡板间隙偏大,气刀的角度调整不合适,造成对吹,形成抗流而产生。 4、 带钢在低速下形成边部增厚的主要原因是边部热量损失严重,使锌液粘度较大,边部刮去的锌液比中部少。

【预防与纠正】

1、 严格控制带钢边部质量,拒绝带毛刺、破边的钢卷上线生产。 2、 严格控制锌液温度。

3、 及时检查边部挡板间隙,合理调整气刀角度。

4、 低速运行的情况下,可在带钢两边增设附加喷咀,加大吹气量,同时适当降低气刀高度,在锌液冷却前将多余的部分吹掉。

【鉴别与判定】

较重时可用肉眼判定,较轻时应该用手触摸进行判定,不明显时,应该用千分尺进行测量厚度进行比较。

24、边部破损 Broken edge

【定义与特征】

钢卷断面不齐,局部呈山包状、裂口状、锯齿状,带钢两侧端面局部或整卷出现。

【产生原因】

1、 轧机剪边控制不当,造成边部质量不良产生边部裂口。

2、 轧制过程张力及压下控制不当造成裂口。

3、 带钢跑偏,边部刮在机组框架上造成边部破损。

4、 上料之前吊车操作不当造成钢卷边部破损。

【预防与纠正】

1、 轧机按周期检查剪刃,调整间隙。

2、 合理控制压下及张力。

3、 定期检查对中装置,避免机组跑偏。

4、 提高物料吊运操作水平,对此环节产生的边部质量问题在上料前认真检查,在入 口切除。

【鉴别与判定】

可用肉眼判定,不易与其它缺陷混淆。

25、卷取缺陷Roll defects

【定义与特征】

塔形:是钢卷的端部不齐,一圈比一圈高,呈现不同程度的宝塔形。 溢出边:钢卷内径或外径多层或一层钢带卷取不齐,向一侧偏移。

【产生原因】

塔形:

1、 卷取张力值达不到设定值,胶套与带钢之间发生了相对移动。

2、 助卷器压辊偏心,卷筒和助卷器不平行。

3、 胶套表面打滑,穿带时胶套与带钢之间发生了相对移动。

溢出边:

1、 磁力皮带跑偏或打滑造成不同步,切尾后带钢偏离原运行轨迹。

2、 成品卷表面有凸棱时在卷取上压辊的压力作用下就会产生一个轴向分力造成带钢 的偏斜产生溢出边。

3、 出口剪后各辊系不平行,带尾经过辊系发生偏移。

【预防与纠正】

1、 根据卷取情况调整卷取张力,发现成品塔形可适当增大卷起张力。

2、 每班检查胶套表面状态,发现胶套与带钢之间有相对移动及时打磨或更换。 3、 要求每班检查磁力皮带、压辊运行状态,发现皮带有跑偏、打滑现象及时通知处理。

4、 每次检修后设备方负责调整尾部各辊系(包括卷筒与助卷器)的平行度。 5、 通过控制凸棱缺陷避免溢出边。

【鉴别与判定】

可用肉眼判定,不易与其它缺陷混淆。

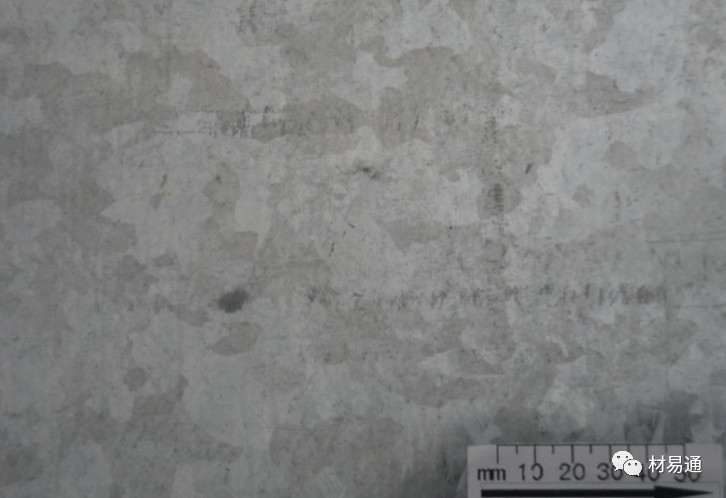

26、黑斑Black stains

【定义与特征】

是金属表面黑色的膜状物。它可以覆盖整个表面或呈不规则的碎片状,或周期性的不规则块状。

【产生原因】

1、 钢卷在运输过程中摩擦、碰撞后损伤表层金属镀层造成。

2、 钢卷卷取松动,钢板与钢板之间存在摩擦。

【预防与纠正】

1、 避免运输过程中的摩擦碰撞。

2、 保证带钢表面质量,控制锌流波痕及大的表面块状缺陷在摩擦过程中产生的黑斑。

3、 在线生产过程中保证钢卷卷紧卷齐,钢板之间无相对摩擦。

【鉴别与判定】

可用肉眼判定,不易与其它缺陷混淆。

27、白锈White rust

【定义与特征】

是金属表面灰白色的膜状物。它可以覆盖整个表面或呈不规则的碎片状。

【产生原因】

1、 带钢长时间与潮湿的环境接触,表面锌层发生氧化造成。

2、 生产过程中经过光整或钝化后挤干或烘干效果不好。

3、 外界有水直接滴落钢板表面,卷后板面潮湿造成锌层氧化。

【预防与纠正】

1、 保证包装质量,避免钢卷暴露在外界环境中与潮湿的空气直接接触。

2、 稳定控制钝化及涂油膜厚度;保证工艺烘干效果,使带钢在完全干燥的状态下卷

取。

3、 避免钢卷运输过程中的进水及磕碰伤。

【鉴别与判定】

可用肉眼判定,不易与其它缺陷混淆。

28、硌痕Press maks

【定义与特征】

是运输或储存不当造成的凹印.它可透及几圈钢带,形态相近,钢卷展开后缺陷具有周期性。

【产生原因】

运输或储存过程中因放置场所物任何防护或存在块状物对钢卷挤压、垫硌造成。

【预防与纠正】

1、 增加包装材料防冲击性。

2、 改善运输及存放场所条件,避免钢卷直接与地面接触(最好加防护草垫)。 3、 条件允许的情况下尽量保证薄料不堆压在钢卷的下层或厚料压薄料。

【鉴别与判定】

可用肉眼判定,与其它硌印比较,它的面积较大,程度较重。

标签:

Copyright © 2017-2024 江苏隐石实验科技有限公司 All Rights Reserved 备案号:苏ICP备2021030923号-2  苏公网安备32020502001473 技术支持:迅诚科技

苏公网安备32020502001473 技术支持:迅诚科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626

官网微信

官网微信